Robotique industrielle : l’utilisation des cobots

22 février 2023

Fabricant de machines spéciales et opérateur de maintenance industrielle : une alliance performante

22 février 2023Les besoins croissants de flexibilité des chaînes de production et d’emballage font émerger des problématiques techniques parfois complexes. La compétence d’un bureau d’études mécanique réside dans sa capacité à trouver des solutions astucieuses et optimisées. Découvrez l’illustration d’une conception ingénieuse répondant à un besoin de prise pièce et de dépose dans un système de convoyage industriel.

Les étapes de conception d’un automatisme séquentiel

Savoir-faire mis en œuvre

La conception d’un système automatisé mobilise des compétences dans des domaines multiples :

- mécanique ;

- pneumatique ;

- hydraulique ;

- automatisme ;

- informatique industrielle,

- etc.

Le savoir-faire de l’équipe projet réside dans la maîtrise de ces compétences, mais également dans l’interfaçage des différentes technologies.

Analyse fonctionnelle du système

Le cahier des charges recense les contraintes globales du projet (délai, conditions d’utilisation, etc.) et l’environnement d’action de la structure automatisée. Il formalise le besoin. L’équipe projet détaille chaque partie fonctionnelle. La fonction globale de l’ensemble est alors décomposée en fonctions élémentaires. Celles-ci sont réparties par spécialité.

Conception des parties mécaniques

Le bureau d’étude mécanique développe les études statiques et dynamiques. Il détermine les composants pour minimiser les coûts et optimiser le fonctionnement. Il cherche également à limiter la masse de chaque composant pour améliorer l’inertie et la précision des déplacements.

Conception de la partie automatisme

Les équipes d’automatisme définissent les modes d’alimentation (énergies), les capteurs et actionneurs associés, le choix de l’automate ou du PC industriel. Elles conçoivent les systèmes de commande et de traitement de l’information pour un pilotage optimal de l’ensemble automatisé :

- Détermination des interfaces d’E/S (entrées/sorties).

- Réalisation du GRAFCET et du GEMMA.

Développement des programmes automates

La phase de programmation se déroule en parallèle de l’assemblage mécanique.

Réalisation des essais

Une fois le système assemblé, l’équipe projet met au point le prototype. Elle effectue les essais pour valider la réalisation technique.

Implantation chez le client et réception

Dernière étape : la mise en place et l’intégration dans le flux de production. Les ultimes réglages seront effectués et les techniciens du client formés au fonctionnement.

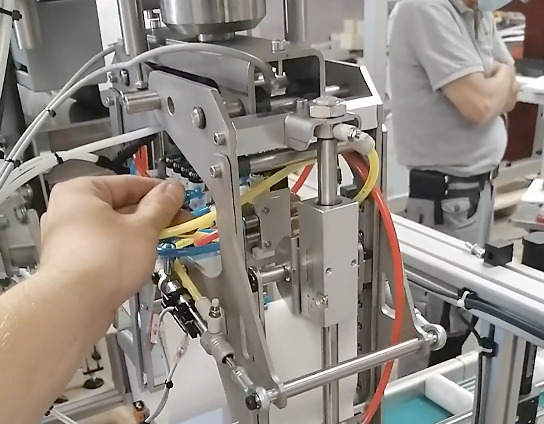

Exemple d’application : composition d’un système de transfert de pièce

La problématique : concevoir un manipulateur de transfert escamotable pour transférer une pièce massive à intégrer dans un système de convoyage et de manutention. La fonction à réaliser : prélever un produit par le dessous et le déposer sur un autre tapis transporteur.

La solution du bureau d’étude mécanique

L’organe terminal est une pelle automatisée rétractable. Des vérins pneumatiques déploient le support souple sous la pièce à prélever. Puis le bras de transfert déplace l’ensemble vers le convoyeur cible. Une fois la pièce arrivée à l’endroit défini, le mouvement retour des vérins escamote la pelle. La pièce est ainsi déposée sans à-coups sur le support de réception.

Les avantages de cette solution

Le faible encombrement de cette solution permet une intégration dans des espaces restreints. De plus, chaque pièce est prélevée et déposée avec précision sur le réceptacle cible (boite ou convoyeur). Enfin, les manipulations sont souples et la membrane de transfert n’endommage pas la pièce.

Les secteurs d’application d’une pelle de dépose en fond de boite

Cette solution automatisée s’intègre à de nombreuses industries : alimentaire, parfumerie, mécanique, etc. Elle constitue une réponse flexible, adaptée aux chaînes de fabrication et d’emballage. Si la configuration du flux de production est modifiée, le système automatisé se déplace sans difficulté vers son nouvel environnement.

Une solution déclinable pour des champs d’application variés

Ce principe peut se décliner en fonction des contraintes d’atmosphère de travail et des caractéristiques des pièces (masse, encombrement).

Cet exemple illustre une part de la variété des problématiques liées aux flux de transfert. L’expertise d’un bureau d’étude mécanique polyvalent s’impose comme un allié incontournable dans la recherche de solutions d’automatisation industrielle efficaces et agiles.