Fiabilisation banc de découpe plasma automatique

13 mars 2024Création d’une presse autonome pour un fabricant de composants électriques

13 février 2024

Modernisation parc machines pour un fabricant de systèmes de transfert thermique

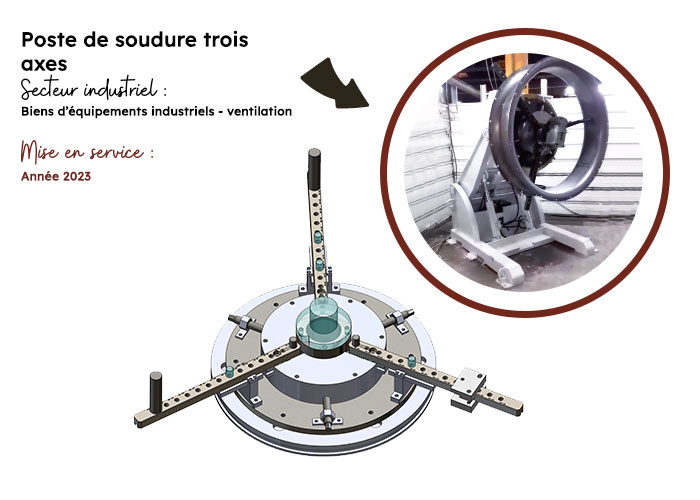

Nous avons été contacté par l'un de nos clients historiques spécialisé dans la conception de solutions de transfert thermique. Conscients qu'une partie de leur équipement de production était vétuste, ils ont fait appel à notre équipe d'ingénieurs pour moderniser et mettre aux normes leurs postes de soudure trois axes.

Contexte client : process de chaudronnerie et soudure manuelles

Contexte concurrentiel important et pression sur les prix

Le marché de la fabrication d'équipement de ventilation étant très concurrentiel, notre client se doit de proposer une qualité de conception importante ainsi que des prix attractifs. Cela passe notamment par la conception de postes de travail ergonomiques avec une maintenance réduite pour limiter les temps de manutention et ainsi optimiser les coûts.

Process comportant une manutention importante de pièces lourdes

Le process de fabrication des systèmes de ventilation de notre client comporte une part importante de chaudronnerie et soudure manuelle. De plus, ces systèmes de régulation des flux thermiques étant destinés notamment aux transports sous-terrains, les pièces et produits sont volumineux, lourds, ce qui entraine des efforts importants sur l'équipement de positionnement notamment en contexte d'orientation de produits pour les opération de soudure. Les postes de travail se doivent de répondre à ces contraintes pour assurer le travail sécurisé des opérateurs tout en permettant une ergonomie optimale pour limiter la pénibilité au travail et les temps de manutention.

Environnement hautement poussiéreux

Les postes de soudure sont une source d'émission de fumées et poussières fines s'introduisant dans l'équipement et entrainant leur encrassement rapide : une maintenance importante pour nettoyage est indispensable. Les enjeux, pour notre client, sont donc de réduire au maximum ces temps de maintenance qui génèrent des arrêts de production, tout en garantissant le bon fonctionnement de leur équipement.

Notre intervention : modernisation et mise aux normes de postes de soudure 3 axes

Amélioration de la vitesse de changement de format

Les pièces manipulées ont un diamètre pouvant aller de quelques centaines de millimètre à près de 2 mètres : nos ingénieurs ont conçu une solution permettant de répondre à la problématique de limite de bras de course sur ce type d'équipement. Nous avons proposé une solution intégrant un déplacement manuel rapide du plot de serrage pour que l'opérateur puisse ensuite adapter l'outillage à chaque produit / format. Notre client souhaitant conserver une partie de son outillage pour des contraintes budgétaires, nous avons adapté ce poste de travail autonome (mandrin et positionneur notamment) pour qu'il soit pleinement compatible avec l'outillage existant.

Mandrin protégé pour limiter l'encrassage

Le mandrin du positionneur est la pièce la plus soumise à l'encrassage dû aux poussières de soudure. Nous avons conçu un mandrin fermé permettant de limiter son encrassement et donc les temps d'arrêt pour nettoyage. Nous avons veillé à protéger la pignonerie par des joins afin que la poussière ne puisse pas s'infiltrer, seuls les bras et doigts de verrouillages ont été laissés à l'air libre (indispensable à la gestion du multi-format et du verrouillage produit).

Rédaction d'ABAC claires pour une utilisation sécurisée

Nous avons adapté les ABAC de ces postes de soudure afin qu'ils correspondent à l'utilisation réelle de ce nouvel équipement et assurer la sécurité des opérateurs (détails des angles de positionnement, charges maximales selon les positions, ...).

Notre process de travail : analyse des étapes de soudure pour modernisation des postes avec proposition d'optimisation

Analyse du cahier des charges et confrontation au process de travail sur site client

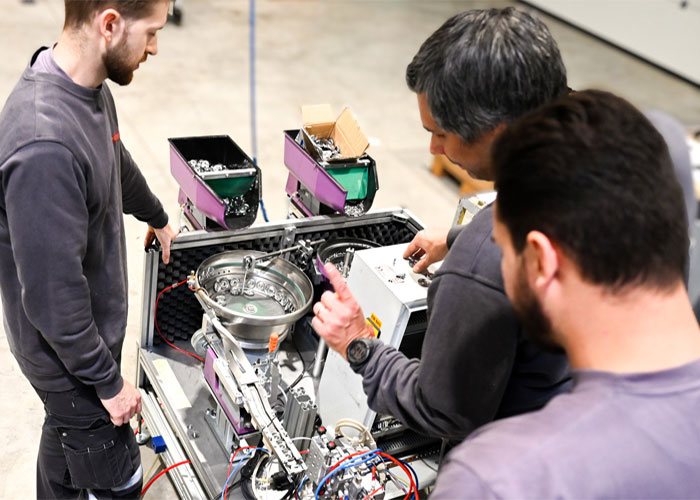

Suite à la réception du cahier des charges réalisé par nos clients, notre équipe SPECIGONE Industries s'est rendu dans leur atelier de fabrication afin d'analyser en détail l'environnement et le process de travail des opérateurs : levage des pièces, positionnement sur la table de soudage trois axes, angles d'inclinaisons, poids des pièces et diamètres, changement de formats, nettoyage de l'équipement. Cela permet à notre équipe de repérer les contraintes de travail, les points de frictions et de vigilances indispensables à la proposition d'une solution pertinente pour notre client.

Réalisation de l'étude mécanique et proposition d'optimisations

Les ingénieurs de SPECIGONE Industries ont mené l'étude mécanique, recherché le matériel nécessaire, et réalisé la conception 3D de l'équipement pour présenter et valider la solution de positionnement trois axes avec notre client, un fabricant d'équipements de ventilation.

Conception des postes de positionnement / soudure 3 axes et certification CE

Nos équipes ont ensuite réalisé le montage et l'assemblage de ces positionneurs trois axes, dans notre atelier près de Lyon. Nous avons veillé a concevoir un poste de travail respectant les normes en vigueur et nous avons réalisé sa certification CE par un organisme indépendant. Notre client a également souhaité réaliser cette certification CE par leur organisme certifiant habituel.

Essai du matériel / FAT

Nous avons convié notre client dans notre atelier près de Lyon pour la réalisation des Factory Acceptance Tests (FAT), permettant de valider le bon fonctionnement de ce poste de travail autonome avant installation. Ces FAT ont été réalisées en conditions réelles dans notre atelier entièrement équipé : nous avons notamment validé la gestion du multi-format, avec les pièces les plus lourdes pesant plusieurs tonnes permettant de valider les angles de positionnement avec les contraintes d'efforts les plus strictes.

Installation des nouveaux positionneurs 3 axes sur site et validation des SAT

Nos équipes techniques ont géré l'installation des postes de soudage en veillant à synchroniser la date d'installation sur une période de non utilisation de l'équipement chez notre client afin qu'il n'y ait pas de coupure forcée de la production. Nous avons réalisés les Site Acceptence Tests (SAT) / essais sur site, afin de valider le fonctionnement des postes de positionnement 3 axes en conditions réelles d'utilisation.