Amélioration d'une ligne d'assemblage pour l'ergonomie, la sécurité et l'optimisation du process dans le secteur médical

La réalisation chez notre client concerne une ligne de production existante permettant d'assembler des pièces plastiques et polymères pour la production d'un appareil de premier secours best-seller sur son marché : un système d'aspiration de venin.

Notre client qui fabrique les pièces du produit (corps, piston, bague avec joint) en injection plastique sur le site nous a demandé de moderniser la ligne d'assemblage constituée de postes manuels et semi-automatiques devenus vétuste et plus aux normes en vigueur concernant la sécurité et l'ergonomie.

Après l'audit de l'ensemble du procédé d'assemblage avec le client , il s'est avéré pertinent de fabriquer des postes manuels plus performants et plus ergonomiques et de modifier en profondeur une machine existante pour y intégrer le reste des opérations nécessaires au soudage des différentes pièces plastiques par ultrason.

Modification d'une machine spéciale de soudure double tête dans le secteur médical

Une machine de soudure de joint à adapter pour accueillir une opération supplémentaire

La machine spéciale concernée par cette partie du process à améliorer est installée en salle grise (une zone d'assemblage post salle blanche dans le milieu médical).

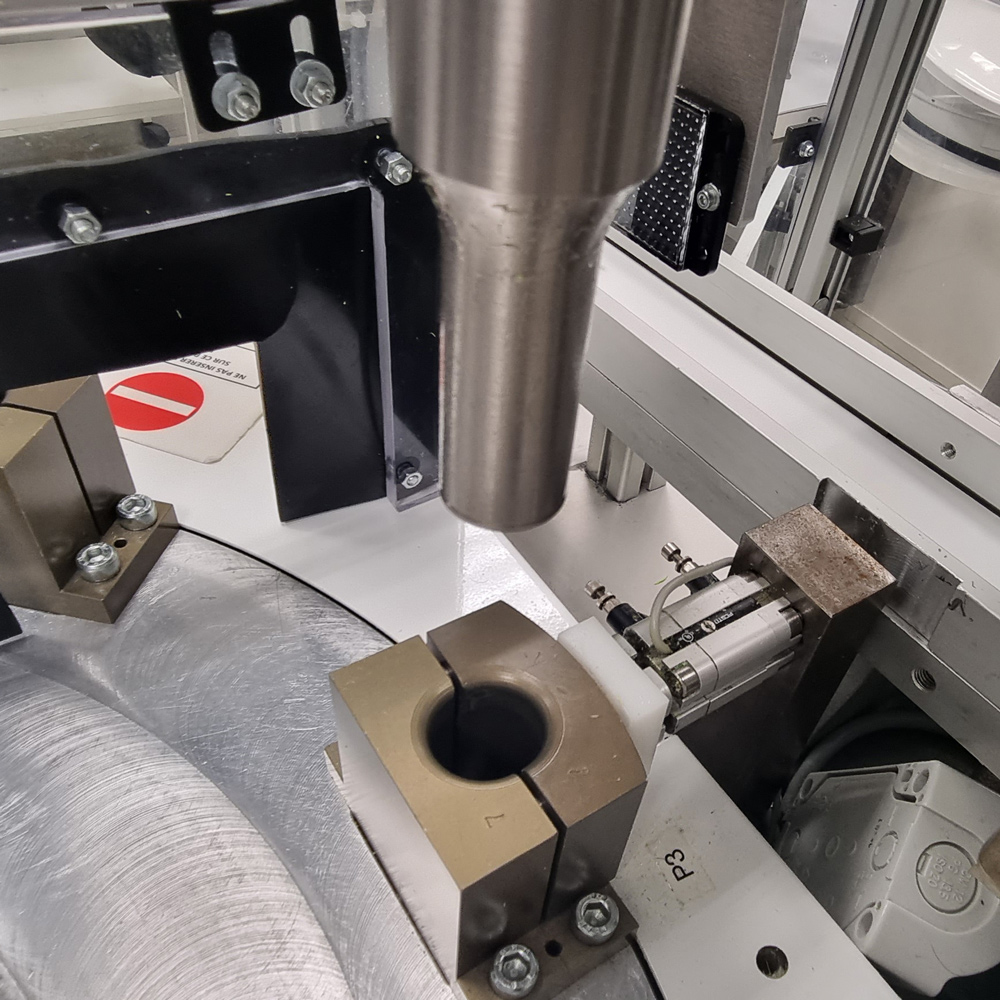

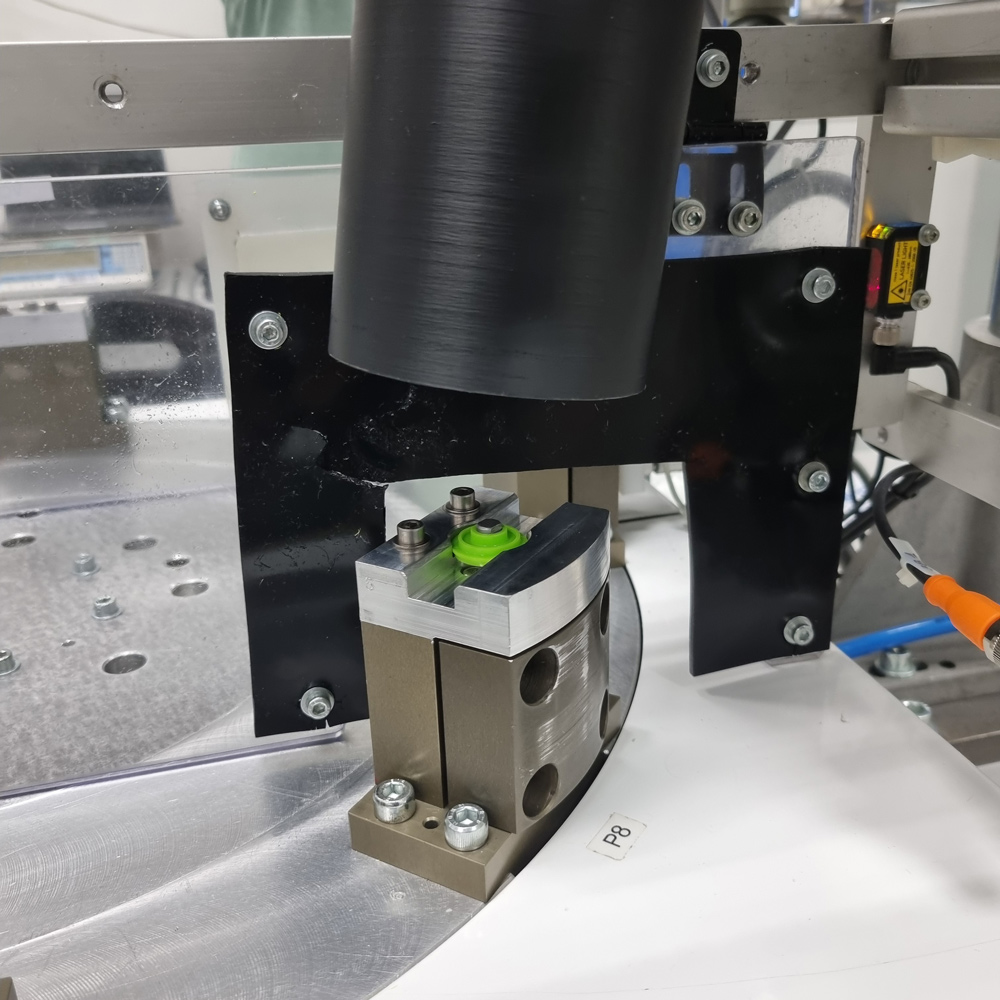

Pour intégrer la fonction de soudage des bagues avec le joint, il a été nécessaire de modifier en profondeur la mécanique et l'automatisme de la machine semi-automatique concernée pour y accueillir la fonction de soudure des bagues avec le joint de la machine qu'il a été décidé d'abandonner.

L'ensemble de cette phase, du début de l'étude jusqu'à la mise en route de la machine, s'est étalée sur environ trois mois. Un délai assez classique comprenant une phase d'étude, un temps d'approvisonnement et une phase de mise au point. C'est cette dernière partie qui a été la plus délicate puisque réalisée directement en salle grise chez notre client.

À cause d'un process que l'on ne peut arrêter que sur de courtes périodes, la modification de cette machine spéciale existante pour l'assemblage d'un produit non prévu initialement sans en dégrader la production originelle à été un vrai défi que SPECIGONE a su relever.

Il a fallu intégrer à l'automatisme, dans un temps très court, une nouvelle recette de production avec un cycle adapté au nouveau produit.

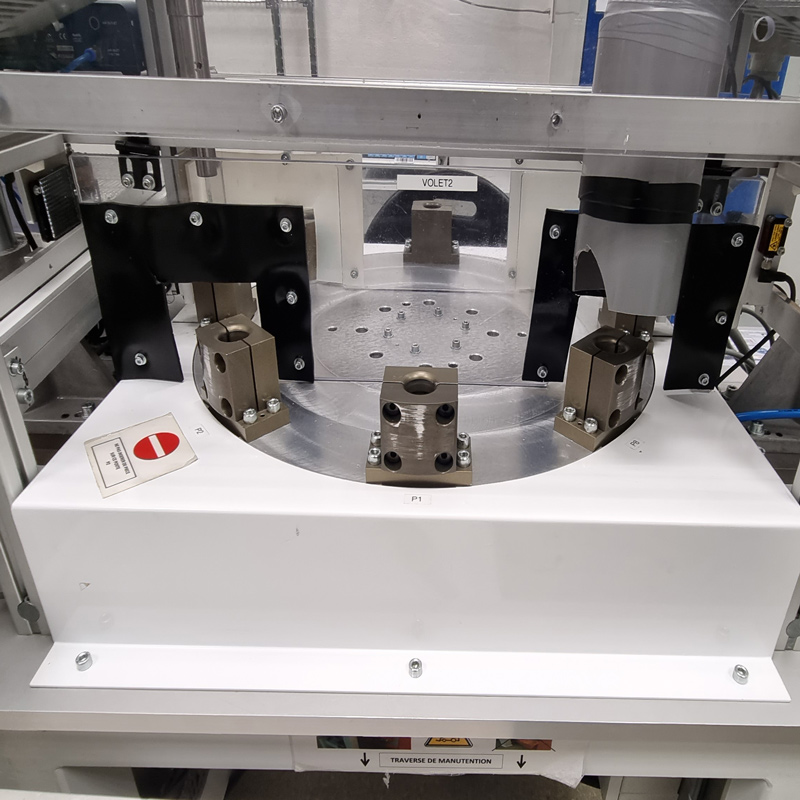

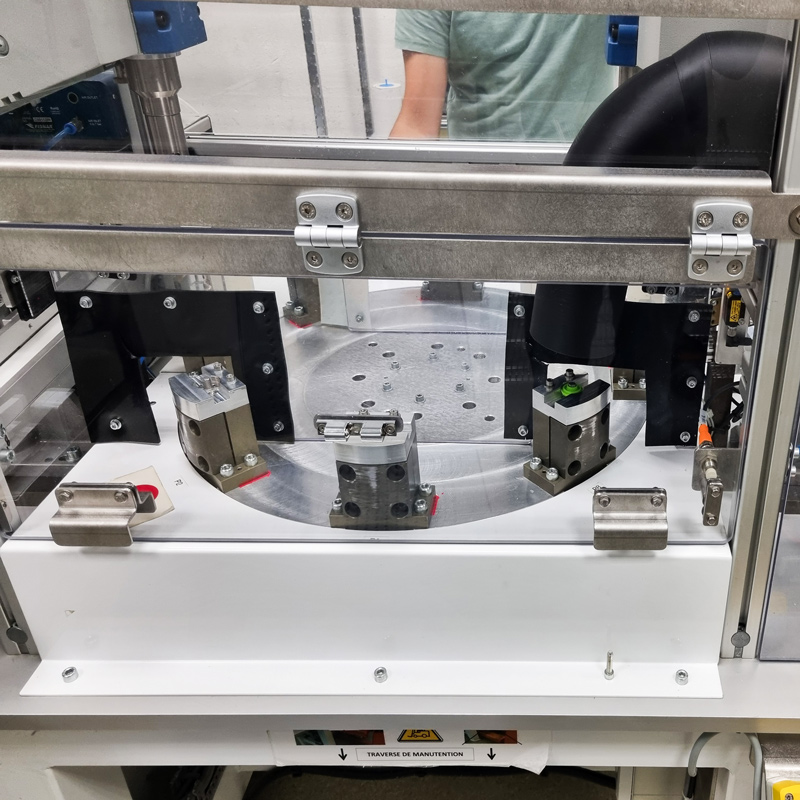

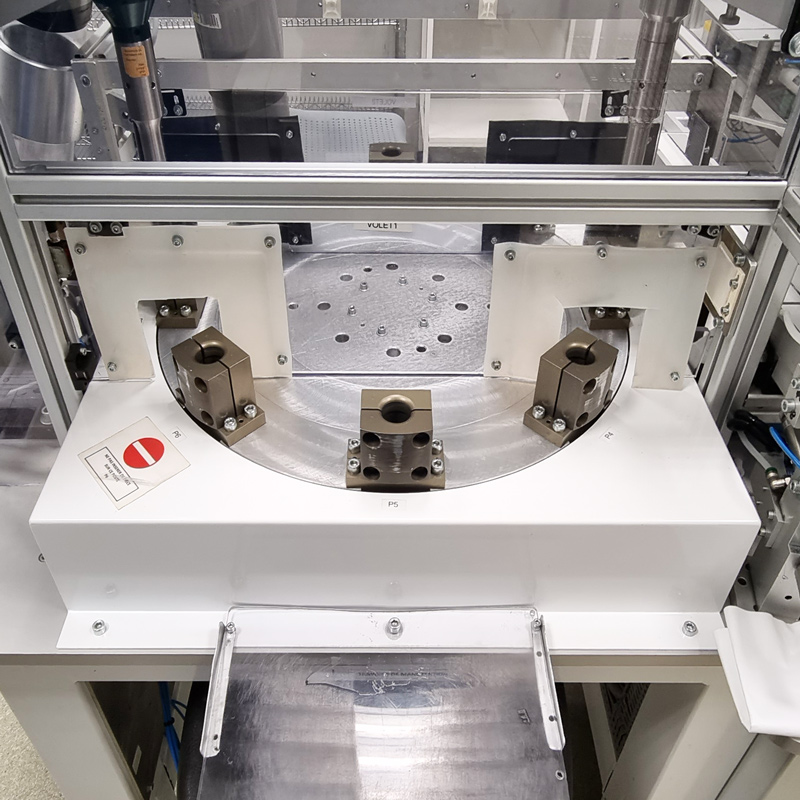

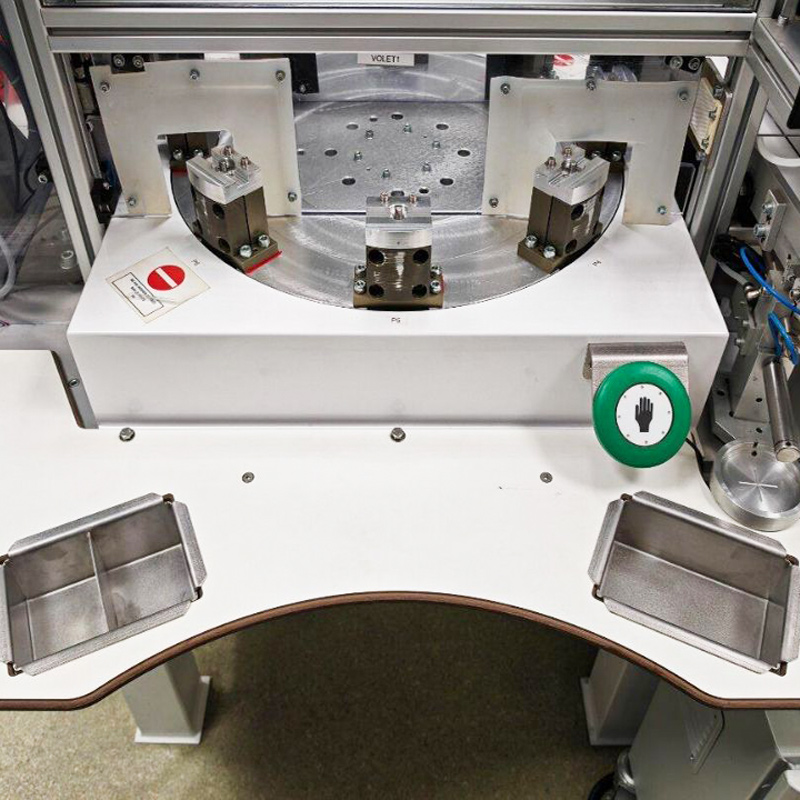

Ci-après, vous trouvez un aperçu de la partie mécanique avant et après notre modification de l'outillage.

Amélioration de l'ergonomie et de la sécurité de la machine

Un retrofit machine visant également à mieux protéger l'opérateur et les conditions de manipulation

Le retrofit de la machine n'a pas consisté uniquement en l'adaptation pour un fonctionnement multi-formats. L'objectif était également de mettre en place un périmètre de sécurité efficace et une meilleure ergonomie limitant les mouvements de l'opérateur. L'objectif étant d'assurer une meilleure protection contre les troubles musculo-squelettiques.

Le capotage de la machine a donc été repensé pour empêcher l'introduction des mains de l'opérateur dans la zone ou le plateau de la machine tourne.

Egalement des zones de dépose des pièces ont été aménagées sur un plateau. Ce plateau a été intégré sur la partie frontale de la machine, à l'endroit ou l'opérateur est assis.

La machine spéciale semi-automatique intégrant une nouvelle fonction de soudage, il a été nécessaire de créer une nouvelle "recette" dans le programme de l'automate. Il a été ainsi décidé plus globalement de changer l'automate programmable industriel par un modèle SIEMENS récent en lieu et place du modèle ancien qui équipait la machine.

La création de plusieurs postes autonomes manuels pour la dépose de silicone

Notre client a souhaité, dans une logique d'amélioration de l'ergonomie des postes de travail, que nous repensions l'opération de dépose de silicone dans le processus de production de son équipement à usage médical. La pompe à venin commercialisée intègre un piston piloté par une tige. Cette dernière doit être lubrifiée par du silicone qui était auparavant déposé par un procédé inadapté.

L'opération pour satisfaire au besoin de notre client producteur d'équipement médical, a consisté à fabriquer trois postes de dépose de silicone à action manuelle.

Le principe est celui de faire tourner la tige du piston sur elle-même tout en y déposant une quantité suffisante de silicone. Bien évidemment, la dépose devait également se faire de façon uniforme sur ladite tige.

SPECIGONE a retenu pour cette fonction une technique de tiroir va et vient qui actionne des roues dentées sur des axes équipés de mousses souples. Ces mousses sont imbibées de silicone qui, lorsque la tige rentre en contact avec elle, viennent déposer la quantité voulue de produit.

Ce poste a donc été fabriqué en plusieurs exemplaires et peut être facilement utilisé soit en sortie de machine de production, soit dans un atelier de reprise interne ou externe de l'entreprise.

Un poste cobot pour l'usage du module de dépose de silicone en mode semi-automatique

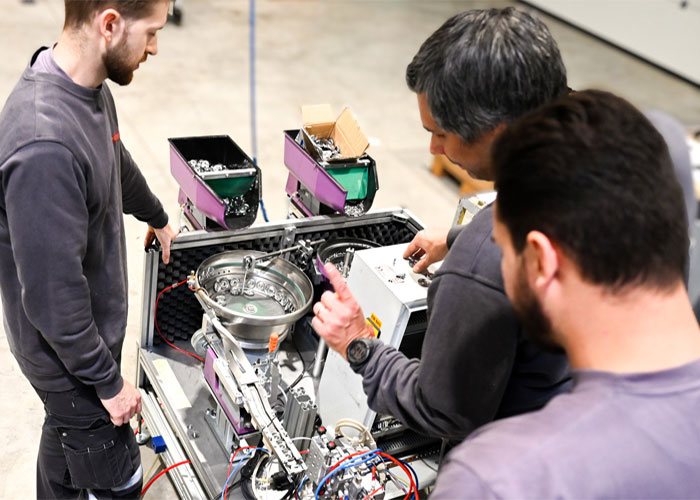

Automatisation de la production : En marge du projet originel, nous avons pensé un poste autonome (châssis pouvant être facilement déplacé d'un atelier à un autre, équipé de l'automatisme et d'un cobot) pour effectuer les gestes répétitifs à la place d'un opérateur.

Le poste est constitué d'un châssis modulaire sur roulettes dans lequel le module de contrôle et de programmation du robot a été positionné dans la partie inférieure. Le cobot est fixé sur la table avec le module manuel de dépose de silicone.

Ce poste peut facilement être réutilisé à d'autres fins : collage, dépose de colle froide ou hot-melt, assemblage de pièces,... La modularité du cobot, maintes fois démontrée, est ici mise en oeuvre de façon à pouvoir utiliser le poste soit dans un atelier de l'entreprise, soit dans un atelier de travail adapté qui peut l'utiliser en l'alimentant en pièces de façon semi-automatique.